この日は天候不順の休日。格好の作業日和だ。もりもりと作業は進行する。

まずはボール盤。通販で買ったものが届いていたので、組み立てる。こんな機械を入手するのはもちろん初めてなんだけど、サビ防止のためか、機械全体が油コーティングされていて、ぬめぬめキモイ。まぁ、しかたがないな。

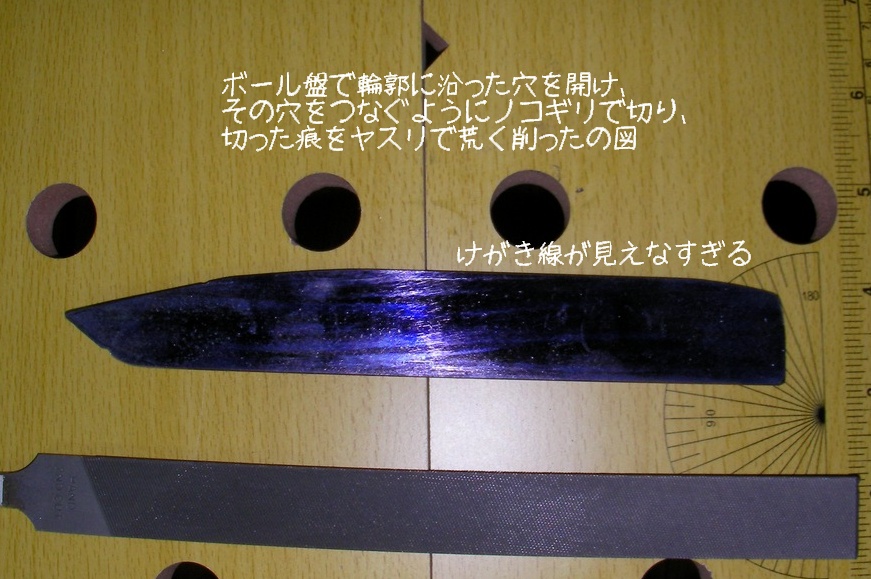

今回ボール盤はなにに使うかというと、ボール盤で鋼材に連続した穴をあけて、その穴をノコギリで切りつないでいくことで、鋼材を効率よく切断する・・・というために使うのだ。おっさんの皆様方におかれましては、ミニ四駆の軽量化でおなじみの方法である。

ってことで、ボール盤の準備はできた。次は鋼材に更なる準備を施す。

前回、とりあえず鋼材に型紙の輪郭をけがいたんだけども、ボール盤のドリルでその輪郭に沿うように、正確に穴を開けていくに当たっては、その輪郭よりもさらに外側に、穴あけのための目印となるラインを引かなければならないのだ。穴あけに使用するドリルは直径4mmなので、輪郭の最低でも2mmは外側に・・・まぁ今回は2.5mmほど外側に、穴あけのためのラインを、ディバイダをつかって、できるだけ正確に引く。さらにそのライン上に、またしても2.5mm間隔で交点をマークをすれば、そこがドリルを当てるポイントになるわけだ。0.5mmも余裕を持たせているのは、腕前的にも、ボール盤の品質的にも、0.1mm単位の作業をするには精度に不安があったからである。

でそのポイントめがけて穴を開ける。

はじめてのボール盤ということで、ドキドキしつつ作業。ゴリュゴリュゴリュ・・・。うむうむ、案外あっさりとズボズボ穴が開いていくな。恐るべし、電動工具。

型紙サイズぎりぎりの鋼材だったので、ドリルで穴を開けるべき箇所は少ない。10箇所程度あけただけで、ボール盤の出番は終了だ。こいつにはまた今度、ファスナーボルトの穴や、軽量化の穴をあけるのに活躍してもらおう。

続いて、ノコギリの出番。ボール盤であけた穴を、ゴリュゴリュとつないでいく。これまた思ったよりもよく切れる。ステンレスってもっと硬いものかと思っていたけど、熱処理前だと案外もろいものだなー。ふむふむ。

ボール盤であけた穴をつないだだけの状態の鋼材は、見るも無残なギザギザな輪郭を持った姿になった。ここから、ひたすら輪郭をヤスリで削って、まずは型紙どおりの輪郭にしていくのが、これからの目標だ。

とりあえずこの日は、ボール盤であけたラインをそれなりに整えて終了としよう。

ヤスリ地獄soon・・・。

な、なんて毎日順調に・・・!!(笑)

でも、やる気がある内にやらないとやめちゃうよね。。。

いやいやいやいやいやいや。

これはすでに、もっと先まで出来上がっているのだ。

最低でもネタにできるくらいまでは進むことを確認してから、

Webにアップしたかったので、同時進行にはしなかった私ヘタレ。

なので、現状に追いつくまで、あと3、4回分は

高速アップができるはずだ。

な、なるほど!

素で騙された!(笑)

でも、楽しみだね~~~。

だましたとは人聞きの悪い!?

しかしこうやってコメントがつくと地味な切削研磨作業にも

はりあいがでるから助かるよ!

今月中には焼入れに出したいものだ。

ちょっと見てない間に何か始まってる(・ω・)

開けた穴はリーマーでバリ取ると良いよ

ふふふ。始まっているのだ。括目してOK。

リーマーなんてものはないので、このときはしてなし。

実際に使う穴であるところの、ファスナーボルト用の穴は

径のより大きなドリルでじょりっとバリ取りしておいたよ。

ボール盤のどこかにも注意書きあるだろうし、

分かっているとは思うけど念の為。

「ボール盤使う時は絶対に軍手禁止!」

巻き込まれたら簡単に指をマジで失います。

バイク乗れなくなっちゃう。

「ダメ!ゼッタイ!覚醒じゃなかった軍手!」w

あ、あと、あらかじめ鋼材にポンチ打ったり、

Cクランプを使ってボール盤のベースに鋼材を

固定しておけばかなり正確に穴あけできますよ。

知ってたらゴメンよぅ。

軍手はダメと聞いた!

そしてポンチも教本には使うように書いてあったけど、

設備投資よりも経費削減を重視しました!

正確な穴あけよりも、穴が開いた場所をモトにつくっていくという

行き当たりばったり作業・・・

鉄物加工するときは革手じゃないとダメですよね

旋盤の鉄くず軍手で処理してたらスパっと切れました。軽く3~4針程度でしたが。

縫うような怪我をしたことってないなー。痛そうだ。

そして革でもやっぱり巻き込まれたら危ない気がする!

鉄くず処理時はいいけど、ゴリュゴリュしてると怖いげ。