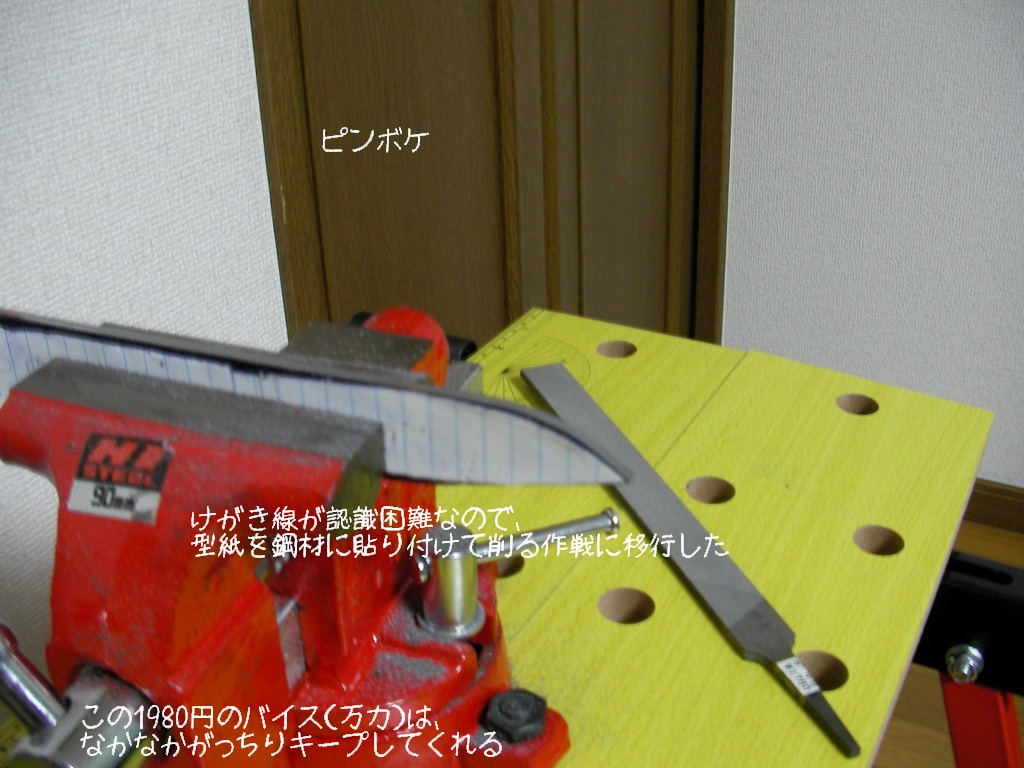

さて。前回までで、ブレード面の削りだしはあらかた終わったので、これからはブレード面を含む鋼材表面の研磨工程だ。この研磨が終わったら、ほぼその状態のまま焼入れにだし、焼入れ後はそう易々とは切削できない硬度になる。ある程度の研磨はできるものの、大きな変更は不可能になるので、この工程が最後の形成工程と言える。

この工程でやることは、基本的には表面の傷取りと、磨きだ。本来そう大きな傷はついていないはずなので、基本的には「磨き」要素が強いのかもしれない。けれども私においては、前回述べたように「ヤスリで傷を消すことをあきらめた」という部分が多いため、まだ比較的大きな傷が多数残っている。だからこの工程で、わりと深めの傷取りもしなければいけないのだ。

ということで、オイルストーンなる道具を仕入れてみた。出費2000円増だ。

オイルストーン、日本語で言えば油砥石は、その名のとおり、油を使って砥ぐ砥石だ。日本で砥石と言えば、「ヤマンバが山小屋で夜な夜な出刃包丁を砥いでいるシーン」でおなじみの水砥石なわけだけども、アメリカでは砥石と言えば油砥石らしい。この辺は文化の違いであり、その特性うんぬんも色々あるんだろうけども、私はよく知らない。

特性うんぬんではなくて、今回私は単純に、「ヤスリよりも切削力が低く、耐水ペーパーよりは高い」というラインの研磨道具として、オイルストーンを試してみようと思っただけなのだ。それならば、目の粗い耐水ペーパーでも同等だったのかもしれないけど、耐水ペーパーは切削力が衰えるたびに使用箇所を動かす必要があって、「ヤスリの深い傷を消す」という、いかにも時間の掛かる今回の作業を行うには、大変面倒くさいことが想像された。そこで、少しでも楽をしたいとばかりにオイルストーンに逃げてみたわけだ。

・・・ん? 手間を惜しんじゃいい仕事は出来ないって? 全くですな、うへうへ。

ってことで、これよりオイルストーンによる傷消し&研磨工程の開始だ。軽く1時間程度やっただけでは、全く傷が消えない。これは今までで一番タフな工程になりそうだ。